实验内容

根据当前市场订单特点,进行产线分配、制定月度生产计划、产线扩展、产线改造、工人排班、赶工方案、应急事件处理等决策,以达到成本可控、按期交单的实验目标。本项目采用虚实结合的实验教学方法,其详细实验内容和流程如图1所示:

图1 实验内容与流程示意图

实验操作分为3阶段,2个实验模块,共11大步骤,至少93步交互式操作。

实验步骤:

第一阶段:实验准备

[操作目的]实验者进入虚拟企业观察企业排程企业场景包括厂区布局、办公区域和生产车间,了解生产排程的企业场景,并做好实验准备。

[操作过程]在办公区域了解企业文化、部门结构和部门职责;在生产车间了解专用车生产工艺流程和制造流程。实验者“进入生产车间”,全景式观看虚拟3D动画生产车间,通过鼠标滚动滑轮放大查看智能制造工厂的生产细节,更真实体验生产现场;当鼠标依次从左到右指向四大工序的位置,了解每个制造工艺具体任务;点击“查看生产视频”可观看真实企业真实的生产过程。

图2 厂区布局 图3 办公区域

图4 生产视频 图5 生产工艺和流程全景

步骤1:实验能力准备。(交互操作至少4步)

[操作目的]掌握实验的产业升级背景和运营管理基本目标,以及对生产排程中生产节拍、产线平衡、成本控制和工艺线路优化的亲身体验,从而对离散制造的生产排程有基础性了解,更有利于下面仿真实验的顺利进行。

[操作过程]线上做选择题题库,线下做实体实验。

图6 产业升级背景考察示例

[操作结果]答题结果纳入实验考核内容。

第二阶段:实验模块一“小单”生产排程

本阶段包括产线分配、制定月度生产计划、产线扩展方案、产线改造方案、工人排班和突发事件处理等一系列决策。

步骤2:进行排程预演,熟悉实验条件和步骤。(交互操作至少15步)

[操作目的]熟悉“小单”生产排程的目标和完整实验步骤。

[操作过程]具体步骤:a.实验者进入任务发布页面,查看目标和步骤和查看订单,初步了解实验要求;

图7 模块一生产任务和要求示意图

图8 实验模块一中订单信息(部分)和实验目标及步骤示意

b.开始实验预演,完成少量订单数据的排程,由易到难,以进一步熟悉生产排程决策步骤、不同方案选择下的各成本、产能、合格率指标变动,把握排程背后的数据模型。

图9 模块一排程预演和正式生产排程选择提示图

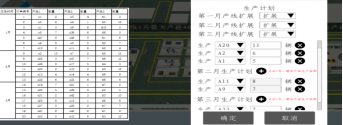

实验者进入“实验预演”,观察到生产车间有三类产线--A、B和AB以及排程所需的决策步骤(每条产线的上面流程),页面右边是各类生产成本、合格率、当前产能的初始数据,每步决策能动态显示的指标变动结果,以便实验者熟悉实验步骤,并熟悉每种决策对各生产指标的影响。

图10 排程预演中产线类型和QCD动态显示示意图

图11 排程预演结束正式生产排程开始提示图

说明:对于已熟悉流程或开始多轮优化的实验者,可以直接点击进入“生产排程”实验。所以实验者可自由选择先“排程预演”,或直接进入“生产排程”。

[操作结果]不计入实验评价,但排程预演有助于实验熟悉操作步骤,并掌握相关参数及关系模型,有利于正式生产排程的顺利操作和正确决策。

步骤3:产线分配。(交互操作4步)

[实验目标]根据订单的产品类型要求,合理安排不同类型产品生产。

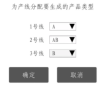

[操作过程]实验者进入“产线分配”,开始产线分配决策。根据总体订单情况和基本生产参数,对企业现有三条产线进行产品分配。

图12 模块一产线分配页面

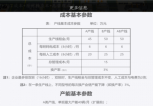

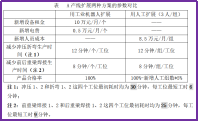

实验者通过查看页面上方“更多信息”,了解各类型产线的重要参数,包括最大产能、成本结构和总成本。

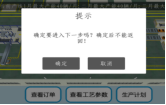

系统设定,每步决策制定后就不能退回,目的是提醒学生在真实生产决策中,生产系统运转的不可逆性,任何决策反悔会造成严重的沉没成本或严重后果,要求决策者每步生产决策都必须非常慎重、考虑周全。所以每一步决策后,实验者点击“下一步”出现不能返回页面。

图13 生产基本参数示意图 图14 决策不能返回提示图

[操作结果]生产的产品类型如有缺失,则订单不能完成,模块一成绩不及格,具体将根据下面各步骤完成的综合结果,按目标达成离散度评分。

步骤4:第一条产线--A类产线排程。(交互操作19步)

图15 A产线生产排程示意图

[操作目的]完成订单中部分A类不同型号产品的生产任务,并控制生产成本。

[操作过程]具体操作步骤:

a.A类产线制定月度生产计划。为了方便对照,页面左边为订单数据,供实验者在安排月度生产计划时比对;

图16 A类产线制定月度生产计划示意图

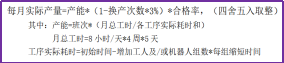

b.选择产线扩展或不扩展,页面动态显示该产线的最大产能,以及合格率、各类成本和产能的初始数据;

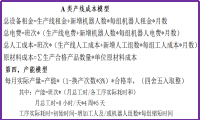

c.扩展方式选择用机器人或人工扩展。学生拖拽机器人或人工来扩展产线的产能,页面右边的示意图可动态反映各类成本和产能的增减变化,但需要实验者自己计算各指标的具体数值,以准确进行数据分析和正确构建决策模型;

图17 A类产线产能扩展决策示意图

d.工人排班选择单班8小时或双班16小时,以确保月度生产任务的完成,并且尽量降低生产成本。

图18 A类产线参数和成本模型

图19 A类产线产能模型

[操作结果]如产线不能完成生产计划,则模块一排程实验不及格。具体将根据下面各步骤完成的综合结果,按目标达成离散度评分。

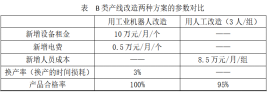

步骤5:B类产线排程。(交互操作至少5步)

[操作目的]完成订单中部分B类不同型号产品的生产任务,并控制生产成本。

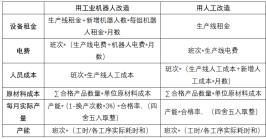

[操作过程]具体步骤:

a.查看工艺参数,产线工艺改造用机器人还是用人工改造,不同方案的具体成本指标、合格率、产能均不同。页面右边的示意图动态显示不同决策对各生产指标影响的结果,但需要实验者自己计算各指标的具体数值,以准确进行数据分析和正确构建决策模型。

图20 B类产线生产排程页面

图21 B类产线参数和成本模型

图22 B类产线成本、产能模型

b.制定月度生产计划;

c.工人排班选择单班8小时或双班16小时,以确保月度生产任务的完成,并且尽量降低生产成本。

[操作结果]如产线不能完成生产计划,则模块一排程实验不及格。具体将根据下面各步骤完成的综合结果,按目标达成离散度评分。

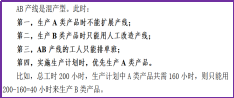

步骤6: AB类产线排程。(交互操作4步)

[操作目的]完成订单中部分A、B类产品的生产任务,并控制生产成本。

图23 AB类产线生产排程示意图 图24 AB类产线参数和模型

[操作过程]制定月度生产计划。第三条产线的生产排程,最后一条产线的月度计划须确保订单的所有产品应排尽排,并尽可能降低生产成本的实验目标。

说明:为了降低实验复杂性,系统设定,A类产线改造为B类产线时,只能用人工改造,并且工人排班时只能是单班,让实验者更充分体验智能制造中机器柔性和工艺柔性。

[操作结果]如产线不能完成生产计划,则模块一排程实验不及格,具体评分按总目标达成离散度计算。

步骤7:处理突发事件。(交互操作至少4步)

[操作目的]正确处理排程决策后在生产过程中突发事件。

图25 生产过程中突发事件示意图--作业排队场景

[操作过程]依次做情景式选择题,选择正确答案。

[操作结果]答题结果纳入实验考核内容。

步骤8:查看实验结果、比对反思,优化实验或进入下一个实验。(交互操作2步)

[操作目的]明确优化模块一生产排程的方向和做法。

[操作过程]小组成员比对各自结果,讨论分析实验结果差异原因,撰写实验反思,生成完整的实验报告。

[操作结果]实验反思描述的质量作为实验的附加分考核。

图26 模块一实验结果页面

第三阶段:实验模块二“快单”生产排程

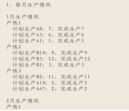

步骤9:计算赶工费用率。(交互操作32步)

[操作目的]实验者通过再次熟悉生产流程和各工序的赶工费用率和调整范围,掌握生产排程的必要信息。实验者通过了解实验目标和订单情况,明确“快单”生产的任务和要求。

实验者结束模块一之后,进入“实验升级”,通过了解实验任务、查看实验目标和订单数据,把握实验基本要求和条件。

图27 模块二生产任务和目标

图28 模块二生产网络计划图

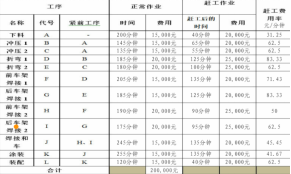

[操作过程]具体步骤:a.查看加急订单及具体要求;b.了解并把握生产流程图以及网络计划图;c.根据各工序赶工时间范围和赶工成本,计算赶工费用率。

图29 完整的各工序赶工时间费用表

[操作结果]赶工费用率计算是否正确,影响到方案的生产成本是否最低。

步骤10: 制定“快单”生产排程的赶工方案。(至少7个交互步骤,交互步骤数取决于实验者的具体赶工方案设计)

[操作目的]选择赶工的工序缩短生产时间,确保按期交单且赶工成本最低。

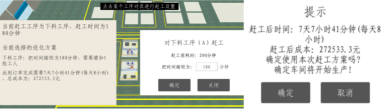

[操作过程]选择需要赶工的工序,设置赶工时间,赶工方案结束后,可以“提交方案”,页面显示目前赶工方案的效果,实验者通过比对实验目标,确定是否使用当前赶工方案,点击“确定”即视为提交赶工方案,否则点击“取消”,重新制定赶工方案。

图30 赶工方案操作页面示意图 图31提交方案提示图

[操作结果]如果不能完成加急订单,则模块二排程实验不及格,具体评分按总目标达成离散度计算。

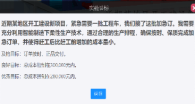

步骤11:查看实验结果、反思,优化实验或结束实验。(交互步骤2步)

[操作目的]明确优化模块二生产排程的方向和做法。

[操作过程]小组成员比对各自结果,讨论分析实验结果差异原因,撰写实验反思,生成完整的实验报告。

[操作结果]实验反思描述的质量作为实验的附加分考核。

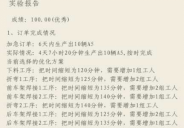

图32 模块二实验结果和报告单示意图

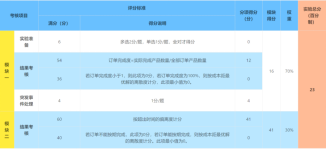

实验结束后,实验者查看完整的实验成绩报告单,了解整个实验的得分情况,清楚两个模块的实验得分和评分依据。

图33 实验总成绩报告单